Zapoznaj się z kompleksowym przewodnikiem po metodach i technikach produkcji stentów naczyniowych z nitinolu. Dowiedz się więcej o cięciu laserowym, obróbce cieplnej i procesach polerowania elektrolitycznego.

Obecnie choroby naczyniowe są zwykle leczone za pomocą interwencji endowaskularnych lub operacji, ale interwencja endowaskularna stała się głównym środkiem leczenia tej choroby z powodu ograniczonego rodzaju naczyń, które mogą być leczone operacyjnie, a także wad wysokiego urazu i poważnych powikłań.

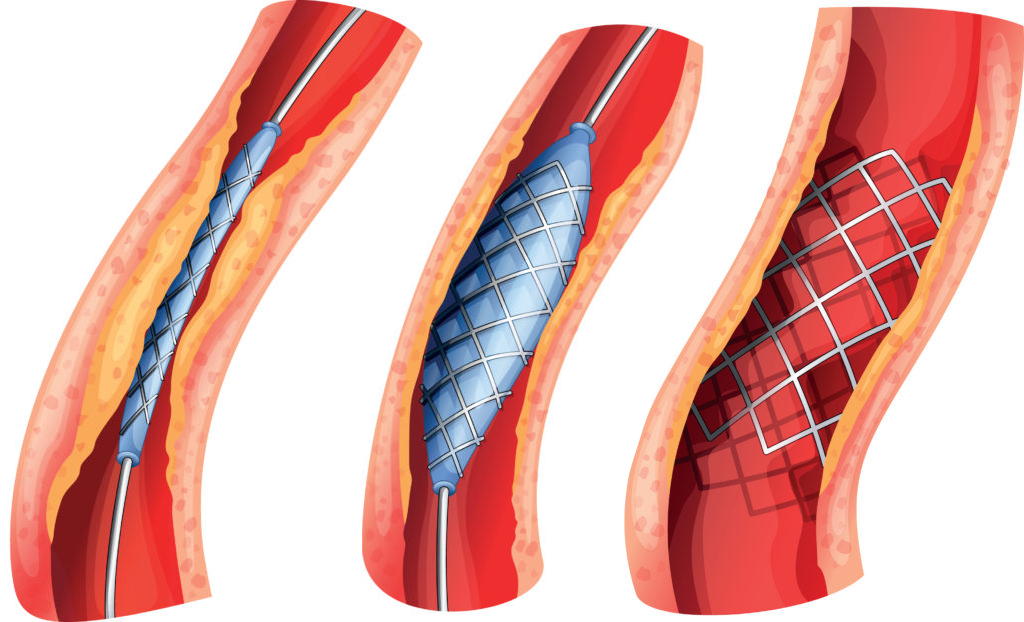

Interwencje endowaskularne można rozszerzyć za pomocą stentów lub balonów. Implantowane stenty można sklasyfikować jako stenty rozszerzane balonowo i stenty samo-rozszerzalne zgodnie z ich zasadami, a struktura stentu rozszerzalnego balonowo jest pokazana na Rysunku 1.

Rys. 1 Stent rozszerzalny balonowo

Stent rozszerzalny balonowo to technika nakłucia przezskórnego, w której stent zainstalowany wstępnie na cewniku balonowym jest transportowany wzdłuż prowadnicy za pomocą balonu do miejsca zmiany naczyniowej, a następnie balon jest poddawany działaniu ciśnienia, aby rozszerzyć stent w celu podtrzymania chorego naczynia. Gdy stent rozszerza się do średnicy naczynia, balon jest zwalniany, a cewnik jest wycofywany, pozostawiając stent na miejscu, aby utrzymać naczynie otwarte.

W porównaniu ze stentami rozszerzalnymi balonowo, stenty samo-rozszerzalne nie wymagają zewnętrznej siły do rozprężenia balonem na zmianie naczyniowej, jak pokazano na Rysunku 2. Stent jest najpierw zwinięty do małej średnicy w niskiej temperaturze, a następnie dostarczany na miejsce zmiany. Gdy temperatura otoczenia wzrasta od temperatury pokojowej do temperatury ciała wynoszącej 37°C, stent rozszerza się dzięki własnej wrażliwości na temperaturę materiału, aby podtrzymać chore naczynie.

Rys. 2 Stent samo-rozszerzalny

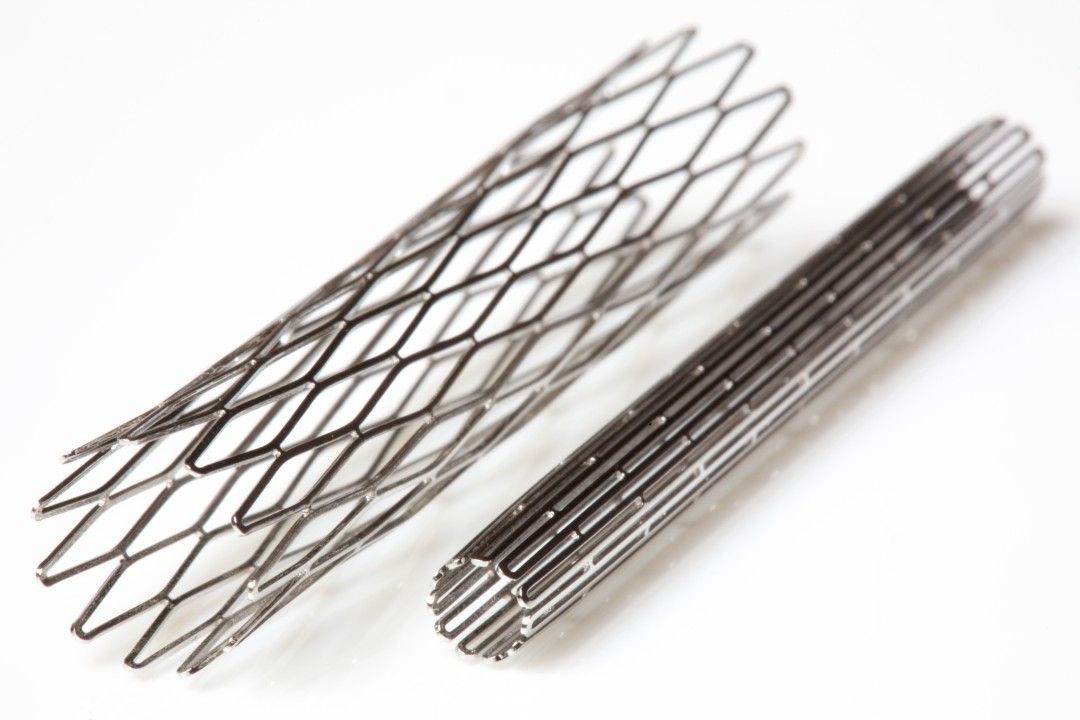

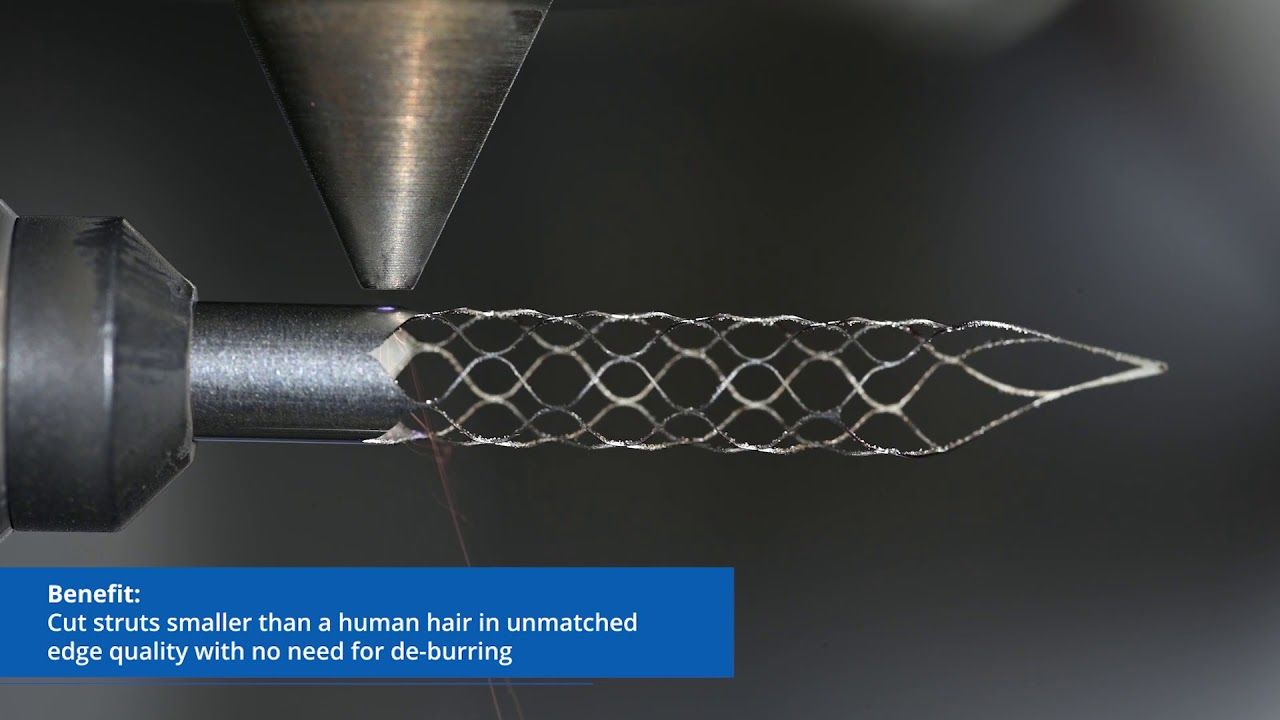

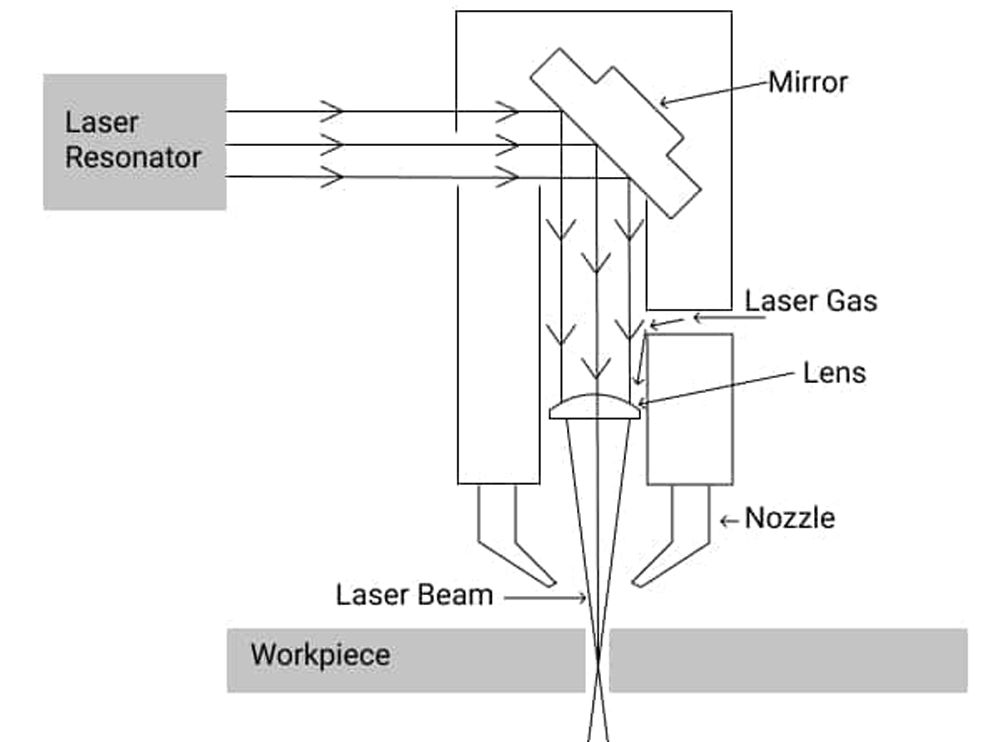

Powszechnie stosowane metody formowania stentów obejmują cięcie laserowe i plecenie itp. Różne metody formowania mogą mieć różne skutki dla geometrii i wydajności stentu. Technologia cięcia laserowego jest powszechnie stosowana w produkcji stentów naczyniowych ze względu na swoje zalety, takie jak brak kontaktu, szybka prędkość produkcji, wysoka dokładność kształtowania i niski koszt, i obecnie jest najczęstszą metodą formowania stentów (Rysunek 3).

Rys. 3 Proces cięcia laserowego stentów

Cięcie laserowe jest osiągane przez skupienie wiązki lasera o wysokiej energii i naświetlanie jej na powierzchnię przedmiotu pracy, powodując nagłe topnienie i parowanie materiału w obszarze naświetlanym, a następnie usuwanie stopionego materiału za pomocą szybkiego strumienia gazu współosiowego z wiązką lasera.

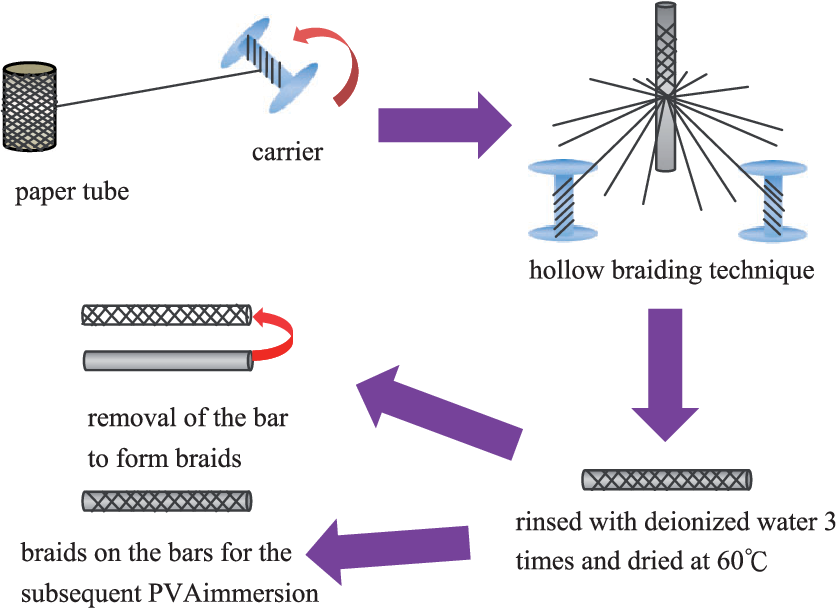

Plecenie to tani, ciągły sposób produkcji bez strat materiałowych w trakcie procesu. Dwa lub więcej drutów są plecione wokół metalowego mandryla, tworząc strukturę trójwymiarową (Rysunek 4). Druty metalowe krzyżują się, ale nie blokują nawzajem.

Rys. 4 Plecione stenty naczyniowe

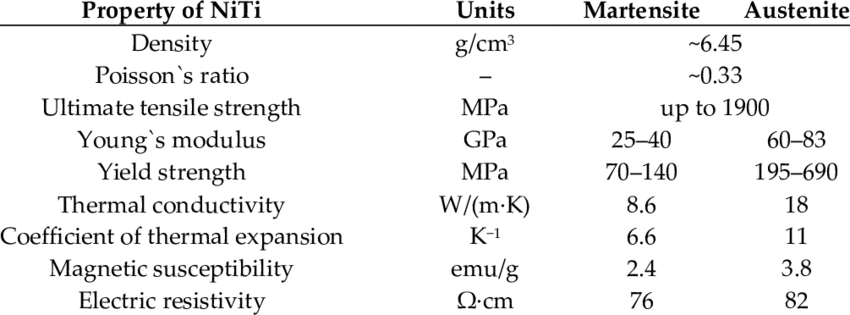

Dzięki pamięci kształtu, superelastyczności i dobrej biokompatybilności stop niklowo-tytanowy stopniowo stał się jednym z głównych surowców do produkcji stentów naczyniowych (jego charakterystyka pokazana jest na Rysunku 5).

Rys. 5 Właściwości stopu niklowo-tytanowego

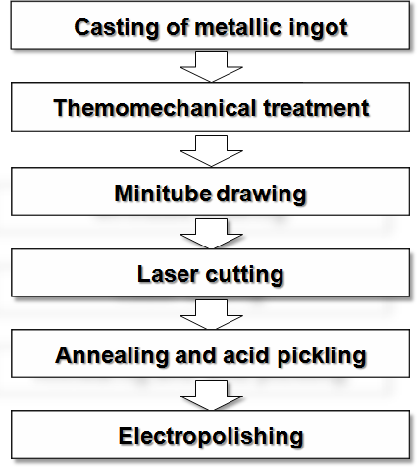

Przebieg obróbki mechanicznej stentów z Ni-Ti jest pokazany na Rysunku 6 poniżej:

Rys. 6 Proces obróbki stentów z stopu niklowo-tytanowego

Schematyczny diagram maszyny do cięcia laserowego do cięcia stentów jest pokazany na Rysunku 7. Podczas procesu cięcia najpierw generowany jest wiązka laserowa przez generator lasera, a kierunek wiązki laserowej jest zmieniany przez reflektor. Kiedy wiązka jest transmitowana do sąsiedniego dyszy, plama zostanie skoncentrowana. Dysza lasera w roli cięcia więcej, z jednej strony, odgrywa rolę ochrony lustra ogniskującego przed uszkodzeniem przez pozostałości po cięciu, z drugiej strony, kontroluje pole przepływu gazu tnącego i jego wielkość, co ułatwia tworzenie idealnej plamy lasera.

Wiązka laserowa uderza w powierzchnię rury w chwili uderzenia o temperaturze kilku tysięcy stopni Celsjusza, powodując nagłe topienie w pobliżu plamy. W trakcie procesu cięcia obwód gazowy maszyny tnącej dostarcza pomocniczy gaz rzadki, który zdmuchuje krople z stopu niklu dotarłego do temperatury topnienia, usuwając tym samym materiał, a ponadto gaz pomocniczy obniża również temperaturę powierzchni w trakcie procesu cięcia.

Rys. 7 Schematyczny diagram zasady działania maszyny do cięcia i mechanizmu obszaru cięcia

Rdzeniem cięcia laserowego stentów naczyniowych z stopu niklowo-tytanowego jest: gdy rura absorbuje energię plamy świetlnej, część rury poddana działaniu plamy świetlnej osiąga swój punkt wrzenia lub topnienia i odrywa się od rury w postaci plazmy lub ciekłego stopu.

Wśród nich, zgodnie z poziomem gęstości mocy przenoszonej przez plamę świetlną, cięcie laserowe stentów naczyniowych z stopu niklowo-tytanowego jest głównie dzielone na:

(1) cięcie parowania: cięcie parowania odnosi się do poziomu gęstości mocy plamy wyższej niż 108W/cm², materiał absorbuje energię, aby osiągnąć swój własny punkt wrzenia, materiał w formie plazmy wystrzeliwa na powierzchnię materiału.

(2) cięcie topienia: cięcie topienia odnosi się do poziomu gęstości mocy plamy wyższej niż 107W/cm², materiał osiąga swój własny punkt topnienia w formie ciekłego strumienia z rowu cięcia.

(3) Cięcie z pomocą tlenu: Cięcie tlenu odnosi się do poziomu gęstości mocy plamy około 106W/cm², w tym czasie usunięcie materiałów polega na tlenu i działaniu wiązki lasera na materiał, rura z stopu niklowo-tytanowego poprzez formę spalania osiąga cel usunięcia materiału.

I zgodnie z warunkami rodzajów lasera generowanego jest podzielony na cięcie laserowe CO2, cięcie laserowe Nd:YAG i cięcie laserowe włókien. Cięcie laserowe włókien to nowa metoda cięcia laserowego opracowana w ostatnich dekadach, która ma zalety, takie jak dobra jakość wiązki i długa żywotność w środowisku uprzemysłowionym, itp. Jednakże, ze względu na to, że impulsowy laser włókienkowy jest zasadniczo procesem "termicznym", przesył energii plamy w trakcie procesu jest jednym z kluczowych czynników wpływających na jakość cięcia stentu. Jednym z kluczowych czynników wpływających na jakość cięcia stentu jest na przykład schemat blokowy cięcia laserowego impulsowego włókien.

Rys. 8 Schemat cięcia laserem światłowodowym

Z drugiej strony, cięcie laserowe stentów według ciągłości lasera jest podzielone na cięcie laserowe ciągłe i cięcie laserowe impulsowe. W chwili obecnej przetwarzanie laserowe stentów naczyniowych jest wykonywane wszystkimi cięciami impulsowymi, ponieważ w porównaniu z cięciem ciągłym istnieje interwał czasowy między dwoma sąsiadującymi wiązkami lasera cięcia, co ułatwia wydalenie odpadów powstałych w trakcie procesu cięcia, poprawiając tym samym wydajność cięcia stentów.

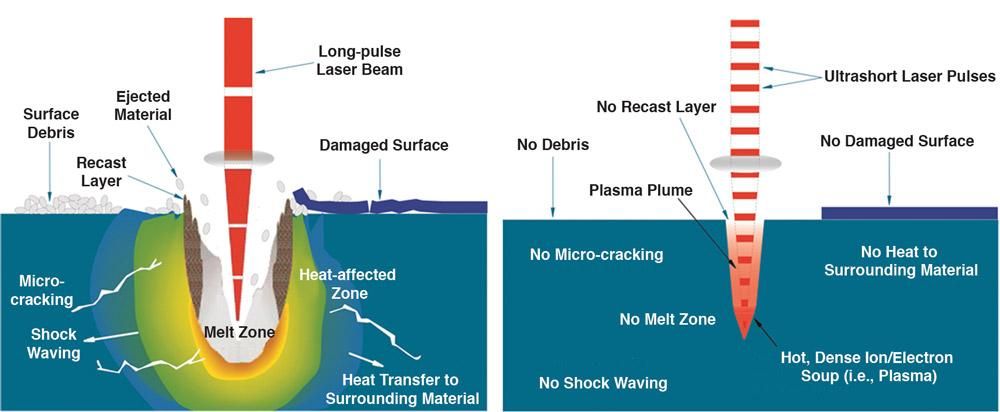

W ostatnich latach wprowadzono technologię ultrakrótkich laserów femtosekundowych (fs), które generują impulsy laserowe, które nie pozostawiają śladów termicznych na części, co oznacza, że laser femtosekundowy jest procesem obróbki na zimno.

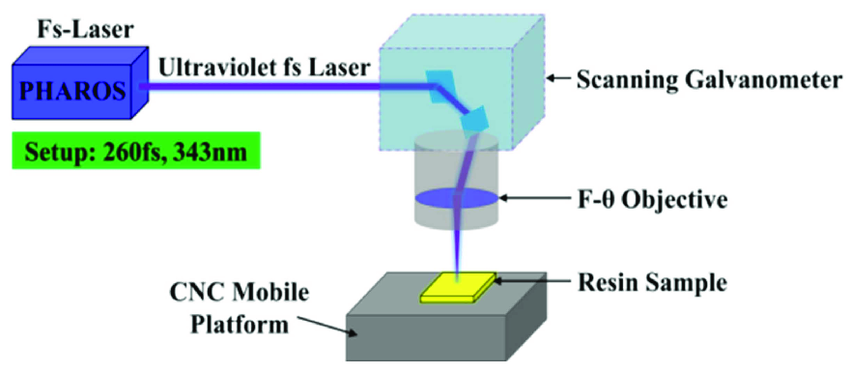

Laser femtosekundowy jest ultrakrótkim impulsem laserowym, za pomocą którego są obrabiane wsporniki z nitinolu. Ze względu na niezwykle krótki czas trwania impulsu laserowego femtosekundowego, który wynosi tylko 10-15 sekund, laser oddziałuje na materiał przez bardzo krótki okres czasu i unika dyfuzji ciepła, eliminując wpływ strefy topienia, strefy wpływu ciepła, fali uderzeniowej i wielu innych efektów na materiał otaczający, a także uszkodzeń termicznych. Te zalety poprawiają precyzję cięcia laserowego. Schematyczny diagram systemu obróbki laserowej femtosekundowej pokazano na Rysunku 9.

Rys. 9 Schematyczny diagram systemu obróbki laserowej femtosekundowej

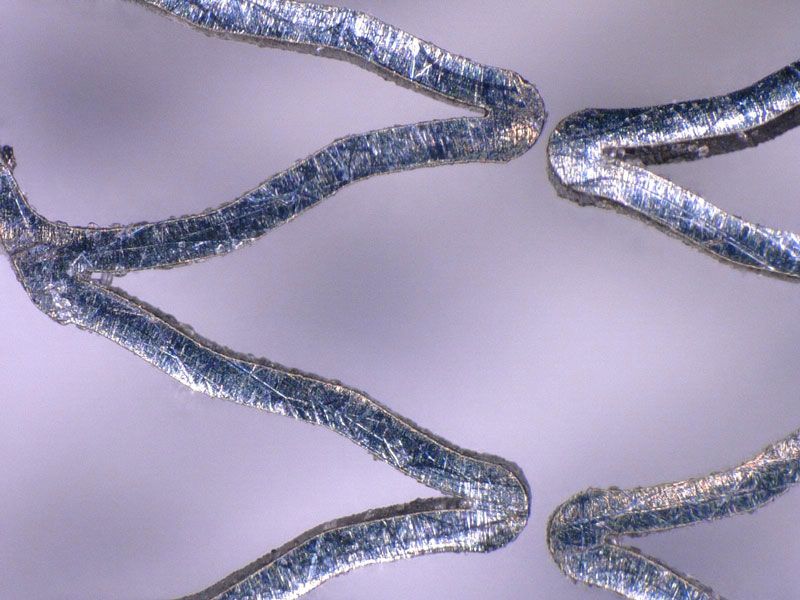

Po cięciu laserowym stent pozostaje w stanie półproduktu, a wewnętrzna powierzchnia i bok szwu po cięciu są często obciążone łupkami, strefą wpływu ciepła i warstwą przemysłową, a szew cięcia jest bardziej pofałdowany i szorstki. Zazwyczaj półprodukty muszą przejść przez szereg procesów, takich jak obróbka cieplna, piaskowanie, wykwaszanie, hartowanie i polerowanie elektrochemiczne, zanim zostaną wykorzystane jako produkty gotowe.

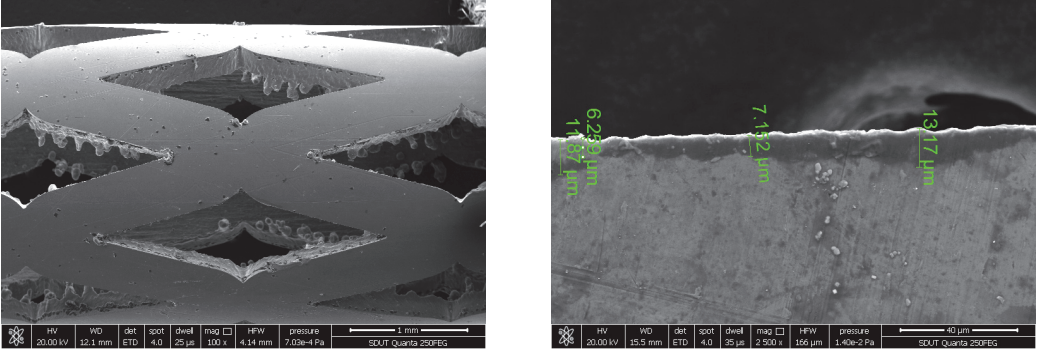

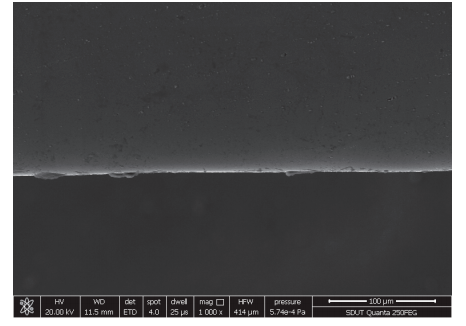

Ponieważ obróbka laserowa jest obróbką termiczną, spowoduje uszkodzenie cieplne powierzchni stentu i powstanie niewielkiej ilości łupka i skórki tlenkowej (patrz Rysunek 10), z których średnia grubość strefy wpływu ciepła i warstwy przemysłowej wynosi około 8μm.

Rys. 10 Morfologia mikroskopowa stentu naczyniowego po obróbce laserowej

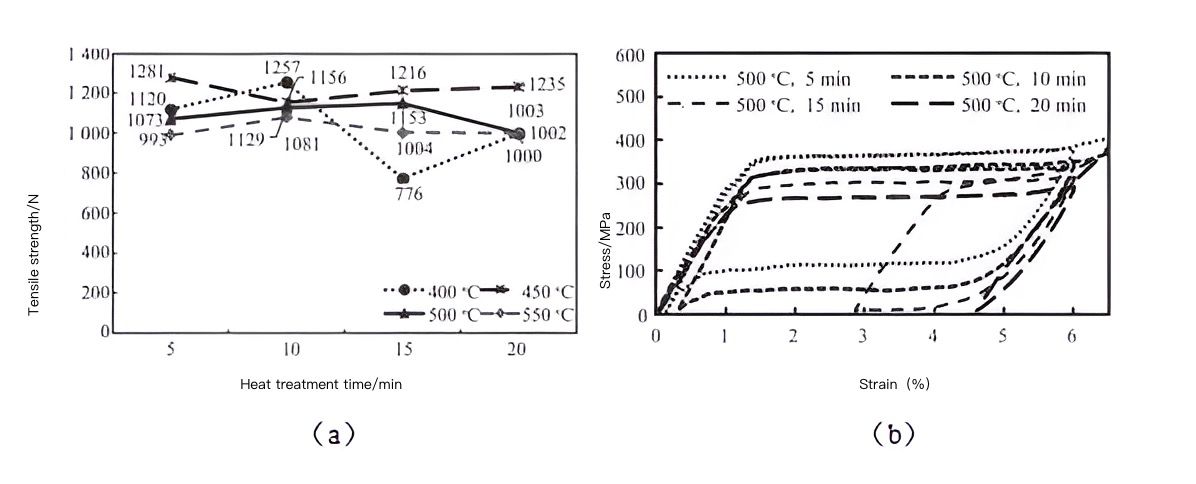

Trend zmiany wytrzymałości na rozciąganie stentów ze stopu nitinolowego uzyskanych w różnych warunkach obróbki cieplnej ilustruje Rysunek 11a. Z wykresu można zauważyć, że właściwości mechaniczne stentów ze stopu nitinolowego uzyskane poprzez obróbkę cieplną przy 400°C i 450°C wykazują znaczące fluktuacje wraz ze wzrostem czasu obróbki cieplnej. W porównaniu, wytrzymałość na rozciąganie stentów ze stopu nitinolowego uzyskanych w temperaturach obróbki cieplnej 500°C i 550°C wykazuje relatywnie stabilny trend w czasie. Ponadto, wraz ze wzrostem czasu obróbki cieplnej, wytrzymałość na rozciąganie stentów ze stopu nitinolowego stopniowo maleje.

Rys. 11 Wytrzymałość na rozciąganie drutów niklowo-tytanowych przy różnych procesach obróbki cieplnej

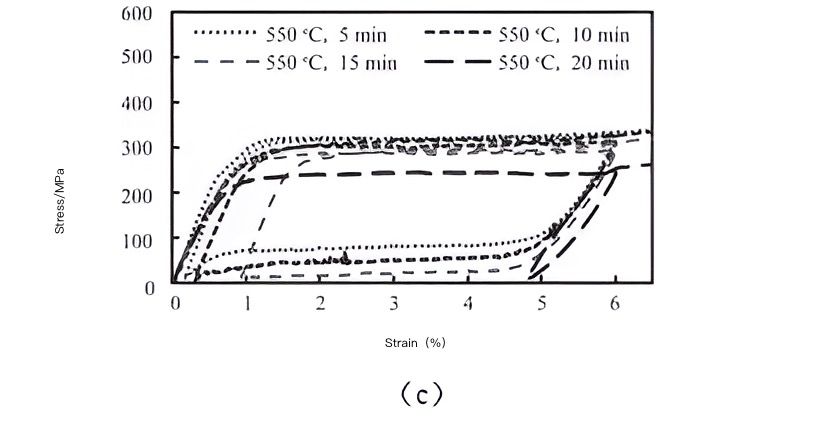

Analizując krzywe naprężenia-deformacji stopu nitinolowego w różnych warunkach obróbki cieplnej przy 500°C i 550°C (jak pokazano na Rysunkach 11b i 12), można wyodrębnić różne parametry, takie jak naprężenia górne i dolne plateau, odkształcenie pozostałe, przechowywana energia sprężysta i wydajność przechowywanej energii sprężystej. Z Rysunków 11 i 12 wynika, że próbki z czasami obróbki cieplnej 5 minut i 10 minut wykazują wyraźne naprężenia górne i dolne plateau, minimalne odkształcenie pozostałe, co wskazuje na przemianę faz martensytową i odwrócenie przemiany, co demonstrować stabilną nieliniową superelastyczność. Jednakże między 10 a 20 minutami występuje nagłe zwiększenie odkształcenia pozostałego wraz ze wzrostem czasu ustawienia ciepła. Oznacza to, że wyższe temperatury obróbki cieplnej i dłuższe czasy trwania obróbki mogą w pewnym stopniu wpływać na właściwości mechaniczne stentów ze stopu nitinolowego.

Rys. 12 Krzywa naprężenia-deformacji przy 550°C

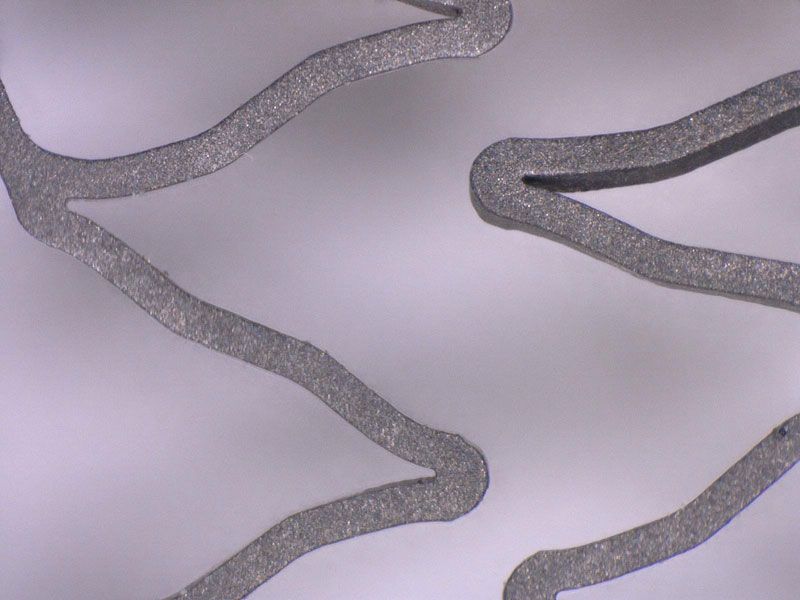

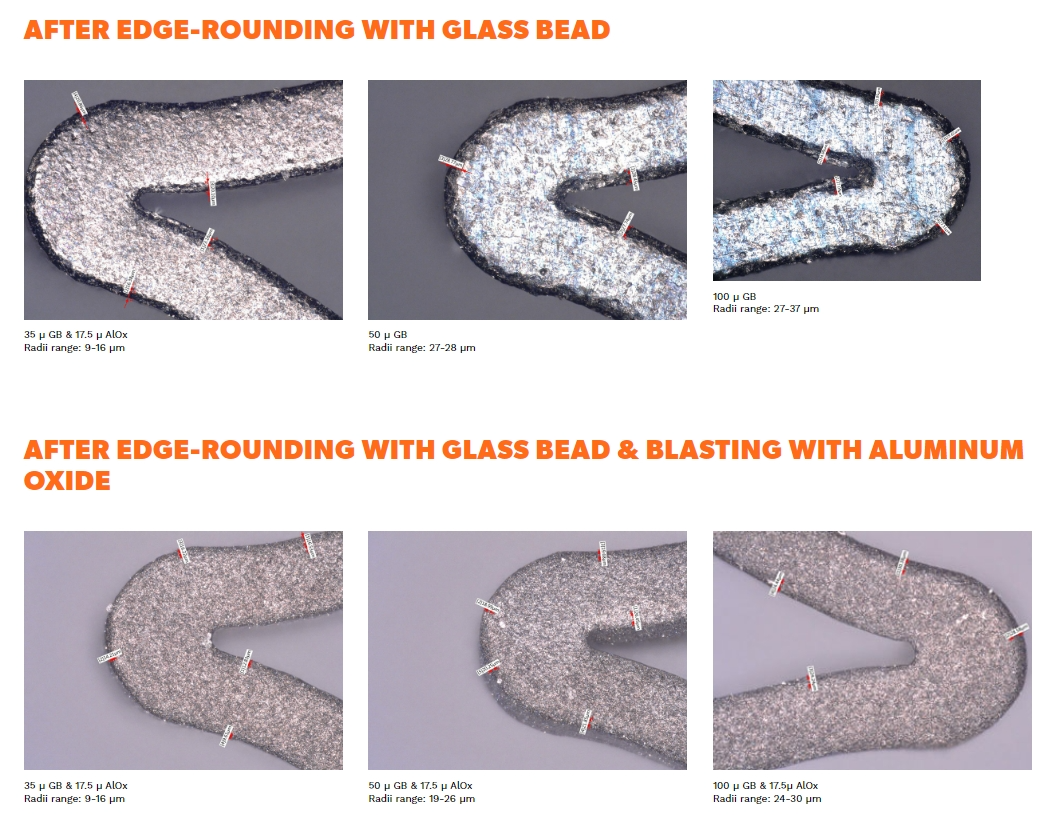

Piaskowanie jest skuteczną metodą usuwania brudu, tlenków, rdzy, odprysków i innych niedoskonałości powierzchni wsporników, zapewniając, że są one gładkie i wolne od defektów dla kolejnych zastosowań powłokowych lub obróbki. Po piaskowaniu tlenkiem glinu istnieje kilka zalet kolejnego piaskowania kulkami szklanymi: pozwala to na uzyskanie promieni na zewnętrznych i wewnętrznych kątach średnicy, minimalizując jednocześnie usuwanie materiału. Rozmiar promieni można skutecznie kontrolować, ponieważ zależy on od wielkości i prędkości kul szklanych. Pozwala to na precyzyjną kontrolę obszarów wspornika z dodatkowymi promieniami.

Rys. 13 Nieobrany stent powierzchni

Rys. 14 Obrabiane piaskiem powierzchnie stentów

Obróbka mechaniczna powierzchni przyczynia się do wydłużenia czasu życia zmianek. Ściernice ze szkła są zwykle stosowane w aplikacjach strzałowego piaskowania, które wymagają ściśłych tolerancji. Obróbka powierzchni wsporników szkłem nie usuwa żadnego materiału lub usuwa znikome ilości. Wielkość kulek szklanych jest kluczowa, przy większych kulkach mają one bardziej zaokrąglone krawędzie. Zwykle dostępne są trzy rozmiary kulek szklanych: 35, 50 i 100. Badanie próbek każdego rozmiaru kulek szklanych daje odpowiednie wyniki.

Rys. 15 Piaskowanie kulkami szklanymi

W trakcie produkcji i obróbki wsporników z stopu nitinolowego na powierzchni wsporników pozostaje wiele zanieczyszczeń, takich jak tłuszcz, tlenki i cząsteczki metaliczne. Takie zanieczyszczenia mogą spowodować pogorszenie adhezji powłoki i redukcję wydajności wspornika. Dlatego też konieczne jest wykonanie procesu mycia, a kwasowe mycie jest skutecznym sposobem usuwania tych zanieczyszczeń.

Podczas procesu kwasowego mycia kwas (najczęściej kwas azotowy lub kwas siarkowy) jest używany do usuwania zanieczyszczeń z powierzchni stentu. Reakcja chemiczna między kwasem a zanieczyszczeniami prowadzi do ich rozpuszczenia lub usunięcia. W rezultacie powierzchnia stentu staje się czysta i gotowa do dalszej obróbki lub aplikacji powłokowej.

Stent niklowo-tytanowy po wycięciu laserowym charakteryzuje się wysoką chropowatością, co może prowadzić do większego oporu w przepływie krwi po wszczepieniu go w ludzkie ciało, co z kolei może prowadzić do powstawania skrzepów. Dlatego właściwe przygotowanie stopowych stentów medycznych, w tym poprawa ich właściwości powierzchniowych, staje się kluczem do przygotowania stentów z stopu Ni-Ti.

Traktowanie powierzchni stopu Ni-Ti przeważnie odbywa się w przemyśle poprzez połączenie polerowania mechanicznego i polerowania chemicznego. Jednakże efektywność polerowania mechanicznego i chemicznego jest niska, proces jest uciążliwy, a istnieje ryzyko uszkodzenia specjalnej struktury materiałów stentopodobnych. Z tego powodu technologia polerowania elektrolitycznego jest zwykle stosowana jako główne narzędzie obróbki w trakcie traktowania powierzchni stopu Ni-Ti w stentach.

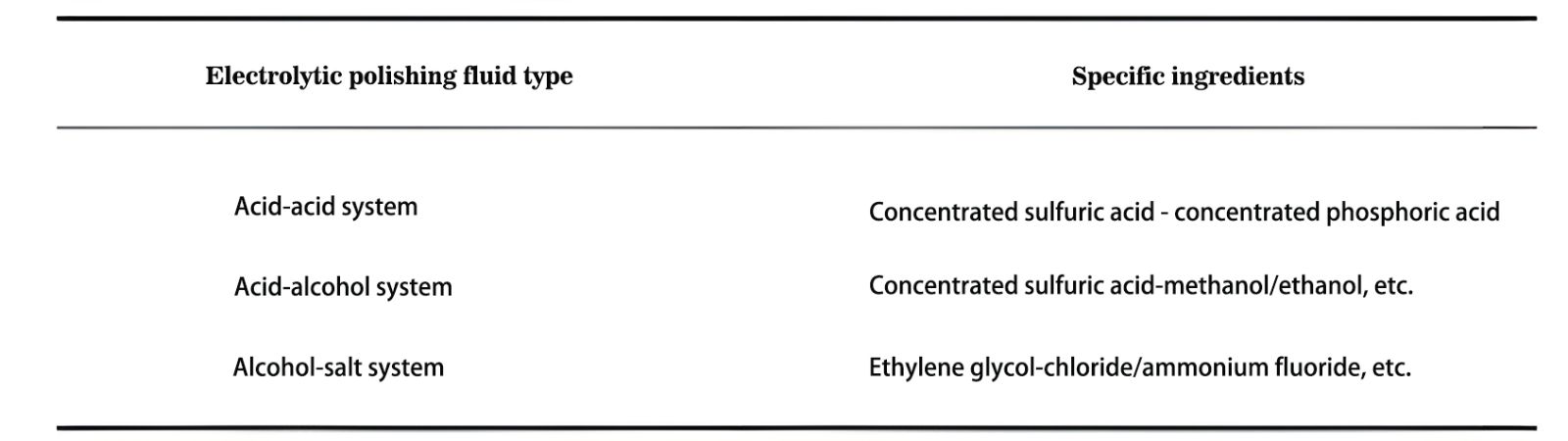

Rys. 17 Podstawowe rodzaje roztworów elektrolitycznego polerowania i ich skład

System kwasowy - kwasowy, stężony kwas fosforowy łatwo tworzy warstwę lepkiej powłoki na powierzchni próbki, co może poprawić efekt polerowania elektrolitycznego. Natomiast stężony kwas siarkowy wykazuje silne właściwości korozyjne, co skutecznie usuwa zanieczyszczenia z powierzchni próbki i warstwę utlenioną, oraz wzmacnia przewodność elektryczną. Ten podwójny system kwasowy jest bardziej powszechnie stosowany w Chinach.

Babilas i inni zagraniczni badacze zaproponowali również zastosowanie tego samego systemu podwójnego kwasu do polerowania próbek, co pozwoliło uzyskać stosunkowo jednolitą, odporną na korozję powierzchnię. Zaletą jest silna zdolność korozyjna kwasu, który szybko poprawia stan powierzchni stopu i zwiększa efektywność polerowania.

Jednakże, ponieważ stężony kwas siarkowy i stężony kwas fosforowy wykazują silne właściwości korozyjne, powierzchnia stopu jest bardzo podatna na wpływ korozyjnych właściwości silnych kwasów, co prowadzi do niestabilności efektu polerowania. Jeśli kontrola czasu polerowania nie jest odpowiednia, może również wystąpić nadmierne usuwanie materiału, a pierwiastki P i S mogą również zanieczyszczać środowisko.

Dlatego Hryniewicz zastosował stężony kwas fosforowy do obróbki powierzchniowej próbek do anodowej oksydacji i podczas polerowania elektrolitycznego próbowano wprowadzić alkoholowe roztwory o stosunkowo wysokiej zdolności hamowania korozji. W rezultacie uzyskano system elektrolitycznego roztworu polerującego opartego na kwasie i alkoholu.

System kwasowo-alkoholowy zazwyczaj wykorzystuje elektrolit niemetalowy, alkohole jako rozpuszczalniki organiczne mieszane z silnym kwasem w roztworze elektrolitycznego polerowania. Dodawane jest odpowiednie ilości dodatków. Zaletą tego roztworu polerującego jest to, że silny kwas wykazuje silne właściwości korozyjne, a lepkość alkoholu jest bardzo wysoka, co w trakcie polerowania elektrolitycznego może skutecznie promować hamowanie korozji.

Dla stopu tytanu, materiału o niskiej przewodności, hamowanie korozji może zapewnić wystarczający czas na wejście go do roztworu i dalsze utworzenie lepkiej powłoki, co może zmniejszyć chropowatość powierzchni wypolerowanej próbki w warunkach przewodzenia.

Ponieważ silne kwasy są wysoce korozyjne, a silne kwasy takie jak kwas chlorkowy, kwas azotowy i inne silne kwasy są również podatne na wybuchy, co stanowi duże zagrożenie dla bezpieczeństwa operatora, a jednocześnie mogą powodować zanieczyszczenie środowiska. W tej sytuacji niektórzy zagraniczni naukowcy zaproponowali wykorzystanie alkoholi i rozpuszczalnych soli w składzie ciepłego roztworu elektrolitycznego do polerowania.

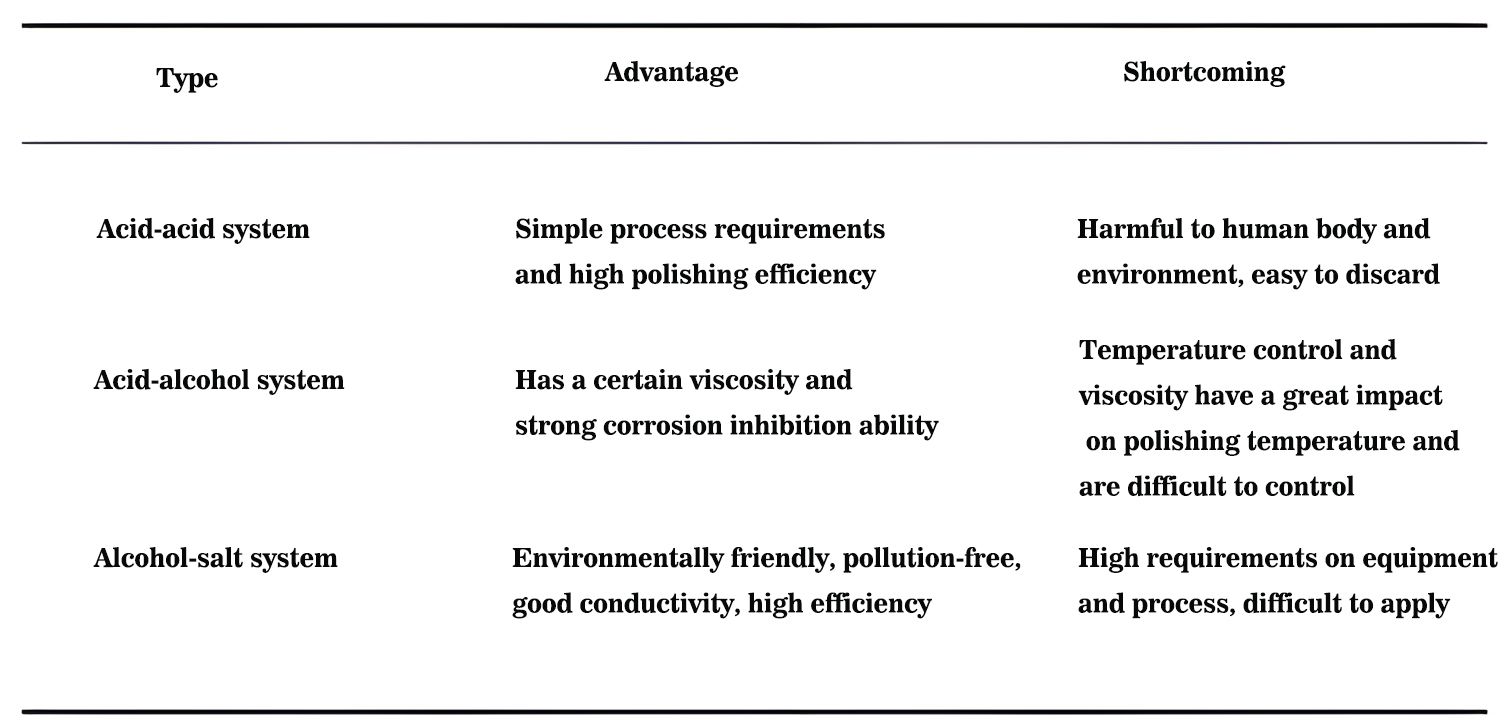

Rys. 18 Porównanie zalet i wad trzech systemów płynów polerujących elektrolitycznie

Istnieją 3 rodzaje elektrochemicznych roztworów polerujących dla stopów Ni-Ti: kwasowe, zasadowe i neutralne, spośród których roztwór kwasowy wykazuje najlepszy efekt polerowania.

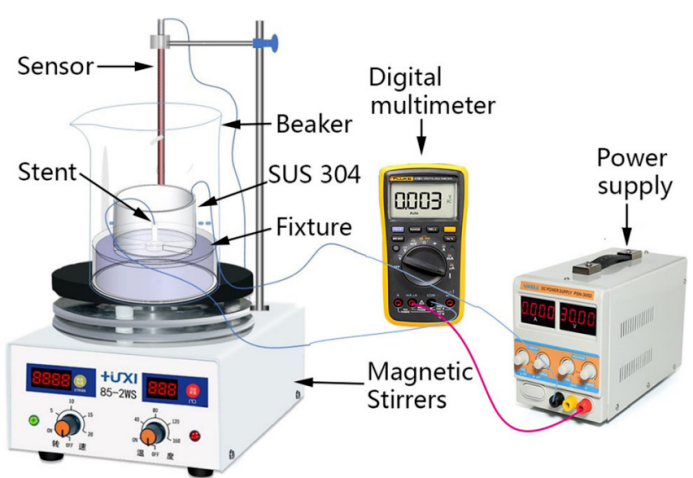

Rys. 19 Schematyczny diagram zasadniczego urządzenia do trzymania stentów naczyniowych podczas polerowania elektrolitycznego

Po pierwsze, mieszanina kwasu fluorowodorowego, kwasu solnego, kwasu azotowego i wody w stosunku objętościowym 5:10:35:10 została oczyszczona ultradźwiękowo przez 30 s, a następnie woda dejonizowana i aceton były używane do czyszczenia stentu przez 2 minuty kolejno, po czym został wysuszony przed użyciem.

Po powyższym traktowaniu chropowatość powierzchni Ra stentu naczyniowego wynosiła około 1,3 μm. Rura ze stali nierdzewnej 304 została użyta jako katoda do polerowania elektrochemicznego, o średnicy wewnętrznej 32,6 mm, grubości ścianki 1 mm i długości 16 mm.

Warunki procesu polerowania elektrochemicznego były następujące: temperatura 15°C, gęstość prądu 0,7 A/cm², odległość między biegunami 15 mm, czas 20 s (metanol-kwas chlorkowy) lub 90 s (kwas octowy lodowaty-kwas chlorkowy).

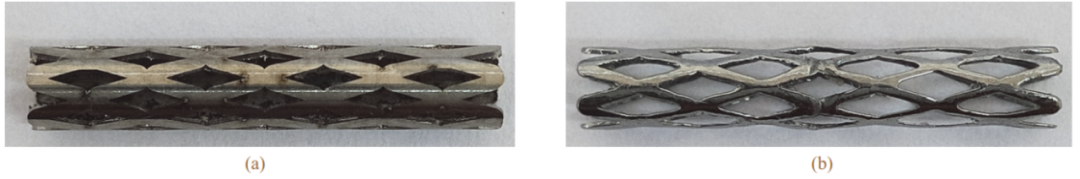

Rys. 20 Wygląd stentów naczyniowych przed (a) i po (b) polerowaniu

Rys. 21 Morfologia mikroskopowa stentów naczyniowych po polerowaniu

Jak widać na rysunkach 20 i 21, w porównaniu ze stentem naczyniowym przed polerowaniem, jasność powierzchni stentu naczyniowego została zwiększona, a na powierzchni nie występowały oczywiste defekty takie jak guzki, a strefa wpływu ciepła i warstwa odlewowa zniknęły, co sprzyjało poprawie właściwości stentu naczyniowego.